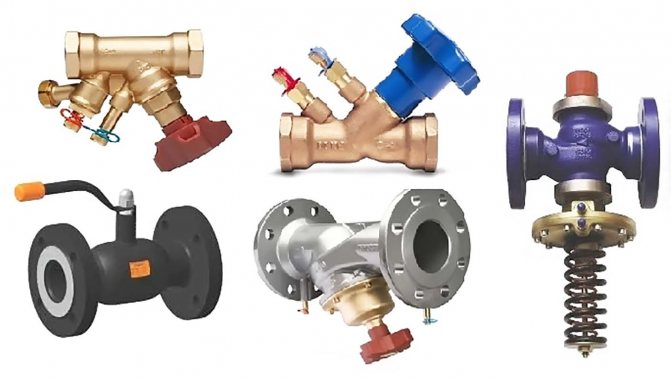

Typy regulačních ventilů

Díky svým konstrukčním vlastnostem jsou regulační ventily velmi podobné uzavíracím ventilům. Proto mají tyto prvky často stejnou značku. Regulační zařízení jsou rozdělena do 2 typů:

- redukce, která pracuje na snížení tlaku pracovního média;

- vypnutí a regulace.

Nyní o typech regulačních ventilů. Nejběžnějším typem jsou regulační ventily, které jsou také rozděleny do několika poddruhů:

- kontrolní stanoviště;

- roh;

- míchání, s třícestným designem.

Zbývající typy regulačních zařízení zahrnují uzavírací a regulační ventily, přímočinné regulátory tlaku a regulátory hladiny.

Všechna tato zařízení jsou podrobněji popsána níže.

Vypouštěcí a bezpečnostní ventily.

Zařízení pro bezpečnostní a vypouštěcí ventily pro automatické snižování tlaku v uzavřených nádobách, když dosáhne nebezpečného limitu. Tyto ventily se používají v nejrůznějších technických zařízeních od kávovarů, tlakových hrnců a systémů vytápění kotlů po elektrárny, kde tlaky dosahují 30 MPa, a výkonové hydraulické systémy, kde tlaky mohou dosahovat 70 MPa. Mezi bezpečnostními a vypouštěcími ventily je určitý rozdíl. Pojistný ventil je speciální typ pružinového vypouštěcího ventilu, který je navržen tak, aby se na okamžik otevřel, aby se uvolnilo velké množství páry nebo plynu najednou a poté se náhle znovu zavřelo. Vypouštěcí ventily se používají ke komunikaci s atmosférou v kapalných systémech a pojistné ventily ve vysokotlakých plynových a parních systémech.

Vypouštěcí ventil se mírně otevře, když tlak v nádobě dosáhne nastavené (nízké) hodnoty, a pomalu zvyšuje uvolňování kapaliny, jak tlak stoupá. Vypouštěcí ventil se obvykle používá tam, kde je nežádoucí nebo není nutné uvolňovat velké objemy pracovní tekutiny.

Vlastnosti činnosti regulačních ventilů

Jak již bylo zmíněno, regulační ventily patří mezi nejběžnější typy uzavíracích zařízení. Jejich hlavní funkcí je změna tlaku média, které prochází určitým potrubním systémem. Rozsah těchto zařízení:

- vodovodní systémy;

- systémy dodávky plynu;

- dálnice určené k přepravě ropných produktů a plynných látek.

Materiál použitý na výrobu těchto tvarovek může být různý: mosaz, litina, ocel, slitiny vysoké slitiny. Volba konkrétní verze závisí na potrubním systému a prostředí v něm.

Všechny regulační ventily jsou rozděleny do 2 typů v závislosti na charakteristikách jejich práce:

- s ručním pohonem, kde se ovládání provádí pomocí speciálně zabudovaného ručního kola, které je v případě potřeby nutné otáčet vlastními rukama. U potrubí s velkými parametry se tato možnost prakticky nepoužívá, protože uvedení do provozu regulačního zařízení vyžaduje značné úsilí;

- s automatickým ovládáním, kde jsou práce prováděny díky zabudovanému hydraulickému, pneumatickému nebo elektrickému pohonu. Aby byl zajištěn včasný provoz uzávěru, obsahuje regulační zařízení senzory, které měří stávající tlak v systému.

Existuje také klasifikace regulačních ventilů v závislosti na jejich tvaru:

- kontrolní body jsou instalovány na přímém potrubí a nijak neovlivňují směr média;

- úhlové mění směr média, a tedy i samotné potrubí o 90˚;

- směšovací potrubí zahrnuje ve svém návrhu 3 odbočné trubky, což jsou dvě pracovní média ve společném toku.

Vlastnosti a výhody

- Jednoduchost designu.

- Výjimečně nízká tlaková ztráta při vysokých průtokech.

- Přesnost regulace při nízkých průtokech pro všechny průměry.

- Vhodné pro všechny přírodní kapaliny, mořskou vodu, průmyslové odpadní vody.

- Široká škála materiálů, povrchových úprav a typů membrán.

- Při použití Dorot Pilot Regulators lze všechny modely ventilů použít pro různé kontrolní funkce.

- nízká citlivost na vady v oblasti těsnění (membrána je pružná a tyto vady kompenzuje).

- Membrána není namířena, a proto nemůže zůstat otevřená nebo se zaseknout v jakékoli poloze.

- Integrovaný filtr s automatickým proplachem v ovládacím potrubí eliminuje potřebu externích filtrů.

- Velikosti ventilů od 20 do 700 mm, pracovní tlak od 0,2 do 25 AT.

- Všechny modely jsou certifikovány podle GOST-R.

Princip činnosti uzavíracích a regulačních ventilů

Hlavním účelem uzavíracích regulačních ventilů je ovládání pracovního média v potrubí a změna jeho průtoku. Tento regulační ventil lze použít v následujících systémech:

- sítě vytápění a dodávky teplé vody;

- ústřední a individuální topné body;

- ventilační systém.

Pro každou z podmínek existuje určitý typ výkonu a použitý materiál.

Uzavírací ventily jsou univerzální ovládací zařízení. To je způsobeno skutečností, že nejen řídí průtok média použitého v potrubí, ale také provádějí uzavírací funkci, která může úplně uzavřít tok.

Uvažujme o principu činnosti uzavíracích a regulačních ventilů: uvnitř těla se uzavírací prvek pohybuje v důsledku otáčení dříku, který se uvádí do pohybu vlastní rukou nebo pomocí dodaného pohonu . Rysem tohoto regulačního zařízení je přítomnost těsnění, díky kterému je při spuštění dříku systém zcela utěsněn.

Uzavírací a regulační ventily mají řadu výhod, z nichž nejdůležitější jsou snadné použití a údržba, spolehlivost provozu. Instalace regulačních zařízení je možná nejen na standardní potrubí, ale také na dálnice s nestandardními úhly a ohyby. Kromě toho se často používají k práci v agresivním prostředí.

Konstrukce ventilu a princip činnosti

Princip činnosti uzavíracího ventilu je doslova „odříznout“ další průchod obsahu potrubí v nouzových situacích. Tato jednotka je navržena tak, aby se okamžitě spustila při vystavení operátorovi nebo v automatickém režimu.

Nejlepším příkladem tohoto typu izolačního ventilu je jednorázový izolační ventil. Zařízení takové jednotky zajišťuje přítomnost čtyř hlavních komponent:

- horní část ventilu vybavená speciálním "sedlem" pro instalaci uzavíracího zařízení;

- systém přístupů v bočních částech jednotky pro rychlý tok tekutiny;

- centrální část ventilu;

- základní prvek s podložkou odvádějící vlhkost, aby se zabránilo netěsnostem a kondenzaci.

Takový jednoduchý a zároveň spolehlivý design umožňuje efektivně uzavřít tok obsahu v potrubích. Prioritními oblastmi použití uzavíracích ventilů jsou systémy filtrace a čištění vody. Časté nouzové situace v těchto obvodech se staly hlavním impulsem pro vývoj ventilů tohoto typu.

Přímo působící regulátory tlaku

K automatickému udržování požadovaného tlakového rozdílu v jedné z částí systému je nutný přímo působící regulátor tlaku.

Tento regulační ventil je rozdělen do dvou typů:

- pro sebe;

- po sobě.

Regulátor tlaku se skládá z tělesa, dvoumístného ventilu, víka s ucpávkou, zátěžového mechanismu a membránového pohonu.

Konstrukční vlastností těchto regulačních ventilů je přítomnost dvou ventilů najednou na jednom stonku. Tato funkce je nezbytná k vyvážení indikátoru tlaku pracovního média na ventilu a odpovídajícím způsobem na dříku.

Oba typy regulátorů se navzájem liší pouze v umístění ventilů vzhledem k sedlům. Regulační ventily „samy za sebe“ pod tlakem zatěžovacího mechanismu díky ventilům tvoří průchod v sedadlech. Podstata fungování tohoto regulačního zařízení je poměrně jednoduchá: když do něj vstoupí pracovní médium, průtoková oblast je v otevřeném stavu, takže přes ni prochází do potrubí. Tam dochází ke zvýšení indikátoru tlaku, který se pohybuje podél impulsní trubice k membráně a vytváří zátěž pro vřeteno v opačném směru od účinku zátěže působící na páku. Po dosažení síly větší než síla zátěže bude pohyb dříku směrován dolů a ventily uzavřou otvory v těle.

Při nastavování takového regulačního ventilu na určitý indikátor tlaku je nutné zvolit velikost nákladu a jeho umístění na páce.

Rozdíl mezi principem činnosti regulačních ventilů „pro sebe“ z předchozího typu v uzavřených ventilech pod vlivem stávající zátěže. Když se tlak v systému zvýší, pak když se přenáší přes impulzní trubici na membránu, a tím se vytváří síla na tyči ve směru opačném k působení zátěže. To vede k otevření ventilů, což následně vede k odběru pracovního média za nimi. To znamená, že tlak v systému začíná klesat.

Oprava regulačních a uzavíracích ventilů

Oprava regulačních a uzavíracích ventilů se provádí až po jejich odstranění z potrubí procesu. Malá oprava ventilu na místě je povolena, jedná se o:

- těsnění ucpávky;

- Sejmutí krytů ventilů pro kontrolu vnitřních prvků regulátoru.

Registrace objednávky - povolení k opravě, práce nebezpečné pro plyn, odstavení regulačních ventilů s uzavíracími ventily, uvolnění zbytkového tlaku na odpojeném úseku potrubí a také příprava (proplachování, napařování) ventilu k opravě provádí technologický personál. Demontáž a montáž ventilu pro opravy provádí servis hlavního mechanika.

Neuvolňujte ani neutahujte matici ucpávky u regulačního ventilu, který není uzavřen.

Nakládky a vykládky provádíme v souladu s požadavky předpisů pro bezpečnost práce a ochranu práce.

Nakládání a vykládání by mělo být prováděno pod vedením mistra nebo speciálně jmenovaného odpovědného zkušeného pracovníka.

Před zahájením práce musíte:

- oblékněte si kombinézu, speciální obuv a další OOP;

- zkontrolovat místo výkonu práce, osvětlení atd .;

- oznámte pozorovaná nebezpečí předákovi nebo odpovědné osobě.

Na pracovišti by neměly být osoby s omezením pohybu těžkých předmětů. Maximální přípustná hmotnost nákladu při střídavém zvedání a pohybu s jinou prací by neměla překročit:

- pro ženy -10 kg;

- pro muže - 50 kg.

Při přemísťování závaží nad 50 kg musí být práce prováděny mechanicky (naviják, kladkostroj, trámový jeřáb, nakladač, manipulační jeřáb, kladkostroj (věž)).K provádění vázacích operací (páskování, hákování, zajištění, zavěšení na hák stroje, nastavení v konstrukční poloze a rozpojení) nákladu při výrobě práce se zvedacími stroji jsou povoleni speciálně vyškolení kvalifikovaní pracovníci - vázací stroje, kteří mají certifikát pro právo provádět tyto práce.

Porucha pneumatických pohonů s pružinovými membránovými pohony.

1. Při plynulé změně tlaku stlačeného vzduchu v membránové dutině ovladače se dřík a uzávěr jednosedlového nebo dvoumístného regulačního tělesa trhavě pohybují.

| Možné důvody | Metody řešení problémů |

| Zpomalení vřetene v ucpávce regulačního orgánu kvůli nedostatečnému mazání nebo nepřípustně vysokému utažení ucpávky | Naneste lubrikant na zařízení ucpávky pomocí lubrikátoru, a pokud to nevede k požadovaným výsledkům, opatrně povolte matici ucpávky a zajistěte, aby skrz ucpávku nepronikla žádná prosakující látka. |

2. Tekoucí látka (kapalina, pára, plyn) proniká ucpávkou.

| Možné důvody | Metody řešení problémů |

| Nedostatečné mazání, volné těsnění, špatná kvalita těsnění | Přidejte tuk, utáhněte matici ucpávky, vyměňte matici ucpávky, vyměňte balení ucpávky |

3. Když se tlak stlačeného vzduchu v membránové dutině ovladače změní z minimální na maximální hodnotu, dřík a uzávěr jednosedlového nebo dvoumístného regulačního tělesa se nepohybují úplně z jedné krajní polohy do druhé.

| Možné důvody | Metody řešení problémů |

| Pružina membránového aktuátoru byla během seřizování stlačena více, než by měla být, a proto je k překonání sil, které vyvine, nutný zvýšený tlak vzduchu v porovnání s nutností se standardním napnutím pružiny | Postupně uvolňujte napětí pružiny na hodnotu, která zajišťuje pohyb dříku a ventilu z jedné krajní polohy do druhé, když se tlak vzduchu v membránové dutině pohonu změní z minimálních na maximální normalizované hodnoty |

| Pružina membránového aktuátoru není během seřizování dostatečně stlačena a nemůže překonat třecí síly vznikající v pohyblivé části aktuátoru, stejně jako hmotnost této části a síly z tlaku proudící látky na ventil (proto , ventil nestoupá úplně) | Postupně zvyšujte napětí pružiny na hodnotu, která umožňuje, aby se závěrka pohybovala z jedné krajní polohy do druhé, když se tlak vzduchu v dutině membrány změní z minimální na maximální normalizovanou hodnotu |

| Během svého zdvihu se závěrka opírá o cizí předmět, který spadl do membránového ovladače (koks, písek, kovové těsnění, matice atd.) | Odpojte vedení stlačeného vzduchu od membránové komory pohonu přepnutím průtoku k obtokovému potrubí a proveďte opatření k vyčištění tělesa membránového pohonu od cizích předmětů. Zajistěte, aby povrchy ventilu a sedel nebyly poškozeny |

4. Když je do dutiny membrány pohonu přiváděn stlačený vzduch, vřeteno se nepohybuje.

| Možné důvody | Metody řešení problémů |

| Poškození membrány v důsledku překročení tlaku stlačeného vzduchu o mezní hodnotu nebo v důsledku vniknutí oleje, benzínu nebo jiných ropných produktů do membrány (společně se vzduchem nebo jinak), které destruktivně ovlivní materiál membrány | Demontujte pohon membrány a vadnou membránu vyměňte za funkční. V tomto případě by měla být tloušťka a počet vrstev textilní gumy zvoleny stejně jako u odstraněné vrstvy |

Pět.Při regulaci průtoku protékající látky zaujímá uzávěr membránového ovladače nejčastěji polohu blízko jedné z krajních.

| Možné důvody | Metody řešení problémů |

| Pokud během normálního provozu regulátoru ventil téměř uzavře otvor sedla nebo jej naopak téměř úplně otevře a současně je tlak v dutině membrány blízko limitu, znamená to, že jmenovitý průměr membrány akční člen je pro toto potrubí velký a malý a spotřeba v něm | Podle skutečného průtoku média protékajícího potrubím zvolte příslušnou jmenovitou velikost membránového pohonu a pokud existuje membránový pohon s touto jmenovitou velikostí, nainstalujte jej. Pokud není k dispozici vhodný pohon a je možné brousit nový ventil, vypočítat profil nového ventilu a vyměnit starý ventil za nový v membránovém pohonu. |

Pohony

Pohon A se skládá z:

1 - horní kryt, 2 - elastická membrána z husté pogumované tkaniny, 3 - spodní kryt, 4 - kovový disk, 5 - vodicí miska, 6 - pružiny, 7 - dřík, 8 - podpěra, 9 - matice, 10 - konzola, 11 - kotouč, 12 - stupnice, 13 - spojovací matice, 14 - dřík,

Regulační úřad B zahrnuje:

15 - tělo, 16 - přepážka, 17 - s válcovými otvory, 18 - ventil, 19 - olejové těsnění, 20 - maznice

Regulační tělesa akčních členů instalovaných v potrubích s velkým průměrem jsou obvykle dvojitě uložena (viz obr. B, c, d), aby se snížily síly působící na ventil z média při velkých poklesech tlaku. Jednosedlová regulační tělesa se používají pro instalaci do potrubí malého průměru a s malými tlakovými spády přes ventil (viz obr. A)

Demontáž a montáž regulačního ventilu.

Demontáž membránových pohonů.

Demontáž normálně otevřeného ovladače se provádí za účelem zjištění stavu jednotlivých dílů, čištění a opravy následujícím způsobem.

Všechny viditelné povrchy servopohonu (pouzdro, membránový servopohon atd.) Jsou odfouknuty stlačeným vzduchem z hadice a důkladně očištěny od nečistot.

Otáčením pojistné matice 5 (obr. 1) se uvolní speciální matice 2, po které se otáčením této matice odpojí plunžrová tyč od mezilehlé tyče. Pokud má pohon pneumatický pozicionér, uvolní se páka, aby se membránový pohon mohl oddělit od regulačního tělesa. Odšroubujte speciální matici 11 (obr. 2) a oddělte pohon membrány od tělesa regulačního tělesa.

Obrázek 1.

Oprava membránových pohonů.

V tomto případě se velké mechanismy zvedají pomocí kladkostrojů nebo navijáků. Uvolněte dřík ventilu z matic. Ručně zkontrolujte snadnost pohybu závěrky do krajních poloh.

Demontáž ovladače regulačního ventilu.

Opatrně odšroubujte matice čepů nebo šroubů na horním krytu 4 (obrázek 2), aby nedošlo k přetížení jednotlivých upevňovacích prvků a ke snížení jejich spolehlivosti. Tato práce se provádí ve dvou krocích: nejprve se metodou diametrálně opačného obtoku otočí všechny matice o 1/8 jejich plné otáčky a poté se všechny matice odšroubují v libovolném pořadí. Po snížení tlaku oleje v ucpávkové skříni odstraňte maznici (maznici). Označte polohu krytu na těle, abyste jej mohli v budoucnu nainstalovat na původní místo. Opatrně, aby nedošlo k poškození dříku a uzávěru, oddělte horní kryt 4 od těla 3. Pokud je kryt těžký, zvedněte jej pomocí kladkostrojů nebo navijáku. Při zvedání dodržujte přísně svislé pohyby krytu.

Obrázek 2.

Sejměte uzávěr 5 se stopkou 6 a důkladně očistěte jejich povrch od nečistot a zbytků ucpávky. V takovém případě je zakázáno používat ostré kovové nástroje (dláto, nůž, šídlo atd.), Aby nedošlo k poškození čištěných povrchů. Odšroubujte převlečnou matici 8 a sejměte ucpávku 9, kroužky 15 a 12, pouzdro 13 a zbytky ucpávky 14 a 10. Ucpávka, ucpávka, kroužky a pouzdro jsou důkladně očištěny od stop po balení bez použití ostrých kovové nástroje.

Označte polohu spodního krytu 2 vzhledem k tělu. Odšroubujte matice na čepech nebo šroubech a oddělte spodní kryt 2 od těla ventilu 3. Odšroubujte zástrčku 19. Opláchněte a očistěte tělo a kryty. Po dokončení čištění spodního krytu zašroubujte zátku 19. Opláchněte a očistěte sedla 1 a 16 od vrstev a v případě potřeby je vyměňte nebo opravte a vyklopte je z těla.

U normálně zavřených akčních členů je nejprve odstraněn spodní kryt a poté je uzávěr s dříkem odstraněn skrz vytvořený otvor.

Při demontáži membránových aktuátorů, které se konstrukčně liší od popsaného provedení, je třeba vzít v úvahu přišroubování membránového aktuátoru k víku regulačního tělesa, připojení tyčí pomocí závitového pouzdra se zajišťovacími šrouby a upevnění tyč k ventilu pomocí dělené hlavy.

Montáž pohonu regulačního ventilu.

Normálně otevřený akční člen s pneumatickým pozicionérem je sestaven následovně (označení jsou uvedena na obr. 2).

1. Sedadla 1 a 16 jsou zašroubována do těla 3 regulačního orgánu do selhání. V tomto případě není povoleno použití sekáčů, vodítek atd. nářadí a usazení sedla v zásuvkách na červeném olovu nebo grafitu s olejem. Sedadla jsou zašroubována pomocí speciálních klíčů nebo zařízení. Sedadlo musí být přišroubováno silně, tj. měl by být těsně přiléhající s mírným rušením; kývání sedadla při zašroubování není povoleno. Když je jmenovitý otvor regulačního tělesa Dy = 20 mm, je sedlo zašroubováno dvěma pracovníky pomocí páky o délce 220 mm. Současně vytvářejí točivý moment 151 Nm (1540 kgf / cm2) se silou na páku 700 N (70 kgf).

Se jmenovitým otvorem regulačního tělesa Dy = 50 mm vytvoří dva pracovníci pomocí páky dlouhé 1300 mm při zašroubování sedla točivý moment 892 Nm (9100 kgf / cm2) silou působící na páku 700 N (70 kgf). U jmenovitého otvoru Dy = 100 mm vyžaduje zašroubování sedla zásah čtyř pracovníků, přičemž se použije páka o délce 2 500 mm a vytvoří se točivý moment 2432 Nm (35 000 kgf / cm2) silou na páce klíče 1,4 kN (140 kgf).

Při pevném zašroubování se sedlo může deformovat. Nepřítomnost deformace se určuje pomocí ovládací desky. Deformované sedlo je vyměněno. Instalace různých těsnění mezi tělo regulátoru a sedadlo nepřináší pozitivní výsledky.

2. Pod spodní kryt 2 je instalováno hliníkové nebo ocelové těsnění 18 o tloušťce 2 mm, načež se spodní kryt umístí na své místo a vyrovná značky na krytu a těle, které byly dříve použity při demontáži regulačního tělesa, a kryt je upevněn maticemi na čepech nebo šroubech. Pokud regulátor nemá žebrovaný plášť, používá se hliníkové těsnění. bude pracovat při teplotě pracovního prostředí ne vyšší než 200 ° C a je instalováno ocelové těsnění, pokud má regulační těleso žebrovaný plášť, tj. je navrženo pro práci při teplotě proudící látky nad 200 ° C, například až 450 ° C

Místo hliníkových nebo ocelových těsnění je možné použít paronitová nebo klingeritová těsnění o tloušťce 2 mm, ale jsou méně spolehlivá než hliníková nebo ocelová těsnění, a to kvůli malé šířce prstencového povrchu těsnění.Není povoleno používat paronitové nebo klingeritové těsnění se stopami zlomenin, vrásek a prasklin. Na povrchu a okrajích je povolena mírná chlupatost.

Při ohýbání o 180 ° kolem tyče o průměru 42 mm se těsnění nesmí zlomit, prasknout nebo oddělovat. Utahování matic na čepech nebo šroubech se nejprve provádí běžným klíčem bez páky, utažením čepů nebo šroubů v diametrické poloze. Po kruhovém utažení čepů nebo šroubů klíčem normální délky se používají páky, které dodržují pravidlo křížového obtoku matic. Při pevném utahování matic nejsou povoleny údery kladivem na klíč. V tomto případě se použijí podlouhlé klíče nebo se na prodloužení rukojeti nasadí trubice na krátké klíče. Matice na čepech nebo šroubech do průměru 16 mm by měl utahovat jeden pracovník pomocí páky o délce 500 mm, na čepy nebo šrouby o průměru 17 až 25 mm - dva pracovníci, pomocí páky s délka 1 000 mm, na cvočcích nebo šroubech od 26 do 48 mm - tři pracovníci s ramenem dlouhým 1 500 mm. Kryt se považuje za připevněný po trojnásobném dotažení matic na všech čepech (šroubech) pomocí klíče s pákou.

3. Po instalaci těla regulačního orgánu se spodním krytem na svěráku, pokud to rozměry těla umožňují, nebo s polohou těchto částí na podlaze místnosti, pokud je regulační orgán velký a lapuje dosedací plochy pístu a sedadel se provádějí následujícím způsobem. Opláchněte dosedací plochy zástrčky a sedadel benzínem a setřete do sucha. Lapování se provádí například směsí šmirgelového prášku a strojního oleje. Emery prášek se získá výběrem magnetu kovové části prachu zbývajícího při ostření nožů na brusných kotoučích. Vrstva nanesená na lapované povrchy by měla být jednotná a ne příliš silná. Po šesti až sedminásobném otočení pístu rukou v oblouku vpravo a vlevo o 1/4 kruhu se píst mírně zvedne a po otočení o 180 ° ve směru hodinových ručiček se znovu spustí na sedadlo a broušení operace se opakuje.

Přemístění pístu se opakuje pětkrát, poté se lapované povrchy omyjí benzínem a otřou se do sucha. Mletí se opakuje za použití mikroprášků (od M-28 do M-7), po kterých se dokončuje pomocí pasty GOI (Státní optický institut pojmenovaný po S.I. Vavilovovi). Pasta GOI se vyrábí pro hrubé dokončování - černá, pro středně - tmavě zelenou a tenkou - světle zelenou. Před nanesením pasty se lapované povrchy navlhčí petrolejem. Během konečné úpravy by vrstva pasty nanesená na povrch sedel a ventilu měla být minimální. Při dobrém lapování by povrch měl být úplně stejný „na lesk“, bez oslnění, pruhů atd. Uzávěr by se při zvedání měl držet sedadel v těle. Úkolem lapování je zajistit pevné a současné nasazení ventilu na sedla v těle. Celý proces lapování ventilu a sedel se provádí a snaží se nevytvářet další tlak ventilu na sedla, s výjimkou hmotnosti samotného ventilu.

4. Zašroubujte dřík 6 do ventilu 5 (obr. 2) a zajistěte ho čepem, poté se ventil s dříkem namontuje na místo, tj. Na sedla. Upevňovací matice jsou sejmuty z dříku (obr. 3).

5. Namontujte horní hliníkové nebo ocelové těsnění 17 o tloušťce 2 mm, poté opatrně umístěte horní kryt 4 na své místo, srovnejte značky na krytu a těle, které byly vytvořeny dříve při demontáži regulátoru, a upevněte kryt maticemi na čepech nebo šroubech. Matice se utahují způsobem uvedeným v popisu instalace spodního krytu.

6. Namontujte spodní vyměnitelný kovový těsnicí kroužek 15, poté těsnicí kroužky 14 ucpávky a pouzdro ucpávky („lucerna“) 13. Kroužky ucpávky jsou přiváděny do krycího pouzdra 7 kusem trubky s dostatečným vnitřním průměrem namontovat na dřík ventilu.Nad dolním vyměnitelným prstencem 15 by měla být tloušťka ucpávky 14 ucpávkové skříně taková, aby spodní otvory objímky 13 byly umístěny naproti otvoru pro maznici (maznici). Namontujte maznici a naplňte ji a objímku 13 tukem.

Obrázek 3.

Mazivo pro ocelové ventily - ossogolin třídy 300-AAA; pro litinové ventily - mazivo NK-50. Poté je nainstalován horní vyměnitelný kovový kroužek 12, několik kroužků ucpávky 10 ucpávky, k ucpávce 9 obalu. Tloušťka ucpávky nad horním vyměnitelným prstencem 12 by měla být taková, aby ucpávka 9 ucpávky po jeho instalaci vyčnívala od pouzdra 7 horního krytu o 80% jeho výšky.

To umožňuje, aby se sledovač ucpávky pohyboval směrem dolů, když je ucpávka utažena. U ocelových regulačních těles se používají ucpávkové kroužky z lisovaného azbestu a u litinových azbestový kord impregnovaný speciální směsí. V druhém případě se vezme azbestová šňůra a vaří se v následujícím složení: 18% grafitu, 11% gumového lepidla, 5% tuku 66% vazelíny. K přípravě gumového lepidla se 200 g nevulkanizovaného kaučuku rozpustí zahřátím ve 250 g vazelínového oleje. Kompozice se připraví následujícím způsobem: vazelína a mastnota se roztaví ve vodní lázni, poté se roztok z lázně odstraní a do ní se za intenzivního míchání nalije gumové lepidlo a poté se za intenzivního míchání nalije po částech grafit zahušťuje, v důsledku čehož je řešení považováno za hotové.

Příprava kroužků ze šňůry se provádí navinutím šňůry na tyč, která má stejný průměr jako tyč, a řezáním šňůry pod úhlem (šikmé řezání), jak je znázorněno na obr. 4. Připravené kroužky se lisují každý zvlášť v zařízení, které je kopií ucpávacího boxu regulačního orgánu, a poté se skladují v uzavřených boxech, aby se zabránilo kontaminaci. Když je uložen v ucpávce, je prstencový kloub proveden s přesahem, s řezy pod 45 °. Klouby jednotlivých kroužků jsou vzájemně posunuty o 90 ° podle GOST 5152-84. Nasaďte převlečnou matici 8 a otáčejte ji rukou bez použití klíče a utáhněte ucpávku. Utažení žlázy je považováno za normální, když se dřík, který je předtím ručně zvednut a poté uvolněn, postupně klesá pod svou vlastní hmotností. Se zvyšujícím se tlakem je nutné výrazněji utáhnout žlázu. Požadované těsnosti těsnění je dosaženo zvýšením tlaku maziva z maznice. Membránový pohon je namontován na regulačním tělese a zajištěn speciální maticí 11 (obr. 2).

Obrázek 4. Příprava těsnicích kroužků ucpávky

1 - šňůra ucpávky; 2 - tyč; 3 - čára řezu.

9. Našroubujte matici na dřík a poté ji zajistěte druhou maticí. Nasaďte páku z pozicionéru na vřeteno, poté ukazatel 1 (obr. 1), poté se na vřeteno našroubuje speciální matice 2, která spojuje vřeteno ventilu s mezilehlým vřetenem. Pomocí matice 5 je zajištěna poloha matice 2. Pokud se ukáže, že je ukazatel / ukazatel posunut vůči stupnici 6 polohy uzávěru, posuňte ji tak, aby byl nápis „Otevřeno“ naproti ukazatel.

Polohovač je připevněn k tělu membránového aktuátoru a páka je připojena k tyči, po které je dodáván smontovaný aktuátor k nastavení.

Sestava normálně zavřeného aktuátoru se liší od popsané sestavy v tom, že se mění polohy sedel a ventilu, a po namontování horního krytu, bez instalace spodního krytu, se ventil a sedla lapují. Následně se poloha váhy změní otočením o 180 °.

Při nastavování je do dutiny membrány přiváděn tlak stlačeného vzduchu a změnou napětí pružiny 4 dosáhnou plného zdvihu ventilu, když se tlak změní z minimální na maximální hodnotu.Nastavení se provádí pomocí klíče 7 otáčením závitového pouzdra 3. Při tlaku rovném 50% maximálního tlaku v membránové dutině ovladače musí být horní páka pozicionéru rovnoběžná s pákou připojenou k dřík ventilu. V opačném případě upravte délku svislé tyče připevněné dolním koncem k určené páce a přenášejte její pohyb na polohovací mechanismus.

Montáž membránových pohonů odlišného provedení se provádí ve stejném pořadí jako výše, avšak s přihlédnutím k konstrukčním vlastnostem těchto pohonů, jmenovitě: přišroubování membránového ovladače k hornímu krytu regulačního tělesa, připojení tyčí pomocí závitového pouzdra se zajišťovacími šrouby a upevňovacím dříkem k ventilu pomocí dělené hlavy, jiné provedení spojení pozicionéru s dříkem ventilu. Při montáži se pod horní a dolní víko regulačního tělesa instalují 2 mm silná paronitová těsnění a pod víkem hlavy ventilu tloušťka 1 mm. Při absenci indikátorů polohy šroubů je stupnice upevněna na držáku pomocí svorky, indikátor je umístěn pod závitovým pouzdrem.

Přestavení normálně otevřeného aktuátoru na normálně zavřený.

Normálně otevřený ovladač se liší od normálně zavřeného pouze v uspořádání sedadel, zástrčky a stupnice. Na obr. 2 ukazuje normálně otevřený akční člen. Pro přeměnu tohoto zařízení na normálně uzavřené, vedené popsaným postupem pro demontáž a montáž těchto zařízení, jsou horní 4 a spodní 2 kryty odděleny; odstraněním čepu, odšroubujte tyč 6 ze šroubu 5 a poté zašroubováním tyče 6 na opačný konec šroubu 5 zafixujte tuto polohu pomocí čepu; sedla I a 16 jsou odšroubována a vyměněna, to znamená, že sedlo 1 je zašroubováno do místa sedla 16 a naopak, sedlo 16 je našroubováno na místo dříve obsazené sedlem 1; namontujte ventil protažením dříku zespodu otvory v sedlech; sestavit výkonné zařízení; stupnice je instalována tak, aby nahoře byl nápis „Zavřeno“ a dole - nápis „Otevřeno“.

Změna normálně zavřeného aktuátoru na normálně otevřený se sníží na stejné operace, ale stupnice se nastaví do polohy, ve které je v jeho horní části nápis „Otevřeno“ a v spodní část.

Změna pohonů některých konstrukcí z normálně zavřených na normálně otevřených nebo naopak, kvůli neschopnosti ventilu pro tento účel, se provádí v přítomnosti rezervního ventilu s odpovídajícím umístěním spojovací membránové dutiny (obr. 5).

Obrázek 5. Dutá zátka dvoumístného regulačního tělesa normálně uzavřeného ovladače

Opravy krytů a krytů výkonných zařízení.

Aby se zjistila potřeba opravy těles a krytů akčních členů, nejdříve se pečlivě prozkoumají, zejména v oblastech náhlého přechodu sekcí, v blízkosti žeber a přechodu těla k přírubě, a poté se provede hydraulická zkouška tělo a kryty pro pevnost se provádí.

Zkouška pevnosti se provádí hydraulickým lisem při zkušebním tlaku Pi = 2,4 MPa (24 kgf / cm2) pro výkonná zařízení s PN = 1,6 MPa (16 kgf / cm2), Pi = 6 MPa (60 kgf / cm2) pro výkonná zařízení. zařízení s PN = 4 MPa (40 kgf / cm2) a při zkušebním tlaku Pi = 9,6 MPa (96 kgf / cm2) pro akční členy s PN = 6,4 MPa (64 kgf / cm2). Během testování je vhodné naplnit lis petrolejem nebo olejem, protože vodní plnění lisu vede na vadných místech k výskytu rzi. Odhalené trhliny a hluboké dutiny v pláštích a krytech jsou opraveny svařováním elektrickým obloukem.Místa pro svařování jsou řezána pneumatickým nebo ručním řezacím nástrojem (dlátem, pilníkem, vrtákem atd.). Tavení vadného místa autogenem se nedoporučuje, aby se zabránilo oslabení pevnosti kovu v důsledku vyhoření uhlíku během tavení.

Při opravách litinových krytů a krytů se používá svařování za studena s elektrodami OZCH-4. Tloušťka potahu by měla být 1,0 - 1,2 mm s průměrem tyče 3 mm, tj. Po potažení bude průměr elektrody 5,0 - 5,4 mm; 1,25 - 1,40 mm - s průměrem tyče 4 mm a 1,5 - 1,7 mm - s průměrem tyče 5 mm. Poměr hmotnosti povlaku k hmotnosti tyče pro všechny průměry elektrod je přibližně 35%.

Litina nanesená s takovou elektrodou se hodí k obrábění karbidovým řezným nástrojem. Svařování se provádí po částech. Každá část pro odlehčení a utěsnění svarového kovu je bezprostředně po svařování podrobena ručnímu kování kladivem. Švy se provádějí alespoň ve dvou průchodech. Trhliny se svařují obráceným způsobem.

Svařování se provádí stejnosměrným proudem s obrácenou polaritou. Svařovací proud je přibližně 25 - 30 A na 1 mm průměru elektrody. Svařování se provádí krátkými švy (asi 30 mm) se vzduchovým chlazením na 60 ° C.

Při opravách karoserií se určuje stav závitu v karoserii pro zašroubování sedel: kontroluje se čistota zpracování a těsnost sedla. Vlákno by nemělo mít otřepy, odštípnuté nitě, promáčknutí atd., Jakož i stopy opotřebení pracovní látkou. Závit musí být čistý, broušený a třídy 2. Těsnost závitu se kontroluje při odšroubování a zašroubování sedel, které je třeba při vynaložení určité síly odšroubovat nebo přišroubovat (pevné usazení).

Při opravách pouzder se určuje stav závitu pro závrtné šrouby. Pokud je nit opotřebená a tloušťka stěny mezi čepy je dostatečná, pak se odstřihne nová nit o něco větší velikosti a pro tuto velikost se vyrobí čep. Pokud je tloušťka stěny malá, je do otvoru pro vlásenku vtlačen válec a po jeho oboustranném přivaření je do něj vyvrtán otvor a nit je pro vlásenku vyříznuta.

Odšroubování vadných čepů je někdy obtížné, zejména u čepů, z nichž některé jsou odlomené. V druhém případě je do vlásenky vyvrtán otvor do hloubky 10 - 15 mm a vytvořen čtverec, poté je vložena čtvercová tyč a vlásenka je odšroubována z těla klíčem. Někdy se k čepu přivaří tyč a poté se vytočí.

Opravy sedel a ventilů.

Na opotřebení sedla a dosedacích ploch ventilů mají vliv dva faktory: koroze a eroze.

Koroze se projevuje destrukcí povrchů těchto částí působením tekoucí látky, která chemicky interaguje s materiály, z nichž jsou součásti vyrobeny. Stupeň destrukce lze snížit vhodným výběrem materiálů použitých k výrobě sedel a ventilu.

Eroze se projeví destrukcí povrchů sedadel a rolety v důsledku abrazivního působení pracovní látky. Eroze se zvláště projevuje v podmínkách, kdy je ventil stále trochu otevřený, protože mezi sedly a ventilem je vytvořen úzký prstencový průchod a zvyšuje se abrazivní účinek pracovní látky. Erozivní opotřebení nastává také v případě nesprávného výběru materiálu pro výrobu sedel a ventilu nebo nedodržení podmínek pro jejich tepelné zpracování.

V důsledku procesů koroze a eroze se mění konfigurace sedadel a brány pohonu, což narušuje jejich vlastnosti. Kromě toho dochází k nepřípustnému průchodu proudícího média, když je pohon zcela uzavřen. Jednostranné zničení pracovní plochy sedel vede k zakřivení dříku a ke zvýšení tření ventilu v podpěrných vodicích pouzdrech, což nejprve způsobí zvýšení mrtvé zóny a poté - úplné zastavení pohyby ventilů.

Pro obnovení opotřebovaných těsnicích povrchů sedadel a brány se používá povrchová úprava slitinovými elektrodami, což snižuje spotřebu vzácných legovaných ocelí.Je vhodné svařovat sedla a brány ventilů pracujících při vysoké teplotě proudící látky elektrodami určenými pro obloukové svařování vysoce legovaných ocelí se speciálními vlastnostmi. Povlak by měl být silný nebo extra silný.

Uvolnění z opravy výkonných zařízení.

Externí vyšetření před testováním.

Účel: Zjistit vhodnost opraveného aktuátoru pro další testování uvolnění z opravy.

Požadavky: barva barvy tělesa regulačního tělesa a ovladače musí odpovídat materiálům použitým pro výrobu těchto dílů (tělesa z uhlíkové oceli - šedá, z legovaných kyselinovzdorných a nerezových ocelí - modrá, z litina - černá; membránové pohony - oranžová nebo černá barva atd.); barva těla regulačního orgánu a ovladače by neměla mít vady, které zhoršují vzhled ventilu; u všech dílů se závitem nesmí tyto závity mít vadné závity, musí být čisté, bez otřepů; všechny šrouby, šrouby, matice, čepy a další součásti dodávané s regulátorem musí být přítomny.

Zkouška těsnosti regulačních orgánů v sedlech a těsněních.

Zkouška těsnosti regulačních orgánů v sedlech a těsněních se provádí hydraulickými lisy naplněnými petrolejem nebo olejem s viskozitou nejvýše 2 ° E. Při zkoušce těsnosti regulačních orgánů v těsnění a ucpávce se petrolej nebo je olej přiváděn otvorem ve výstupní přírubě a otvor ve vstupní přírubě je uzavřen ... Zkouška se provádí za tlaku rovného jmenovitému tlaku.

Při zkoušce těsnosti regulačního tělesa v sedlech se otvorem vstupní příruby přivádí petrolej nebo olej a otvor výstupní příruby se zavře. V tomto případě by měl být zkušební tlak pro všechny typy regulačních orgánů 1 MPa (10 kgf / cm2). Z povrchu první svarové housenky se struska srazí kladivem a vyčistí se kovovým kartáčem, jak samotná patka, tak povrch sedla nebo brány, která se má přivařit, přilehlá k patce. Nedostatečné odstranění strusky, kovového rozstřiku atd. Znesnadní aplikaci druhé housenky a povede k porézní a nerovnoměrné povrchové úpravě.

Opakování operací pp. 3 a 4 je nanesena druhá housenka (druhá vrstva). Celková výška nanášení bude 4 - 6 mm. Povrchová úprava se opět provádí ve stejném směru, přičemž začátek svaru se překrývá v délce 10 - 15 mm. Povrchové úpravy pokračují, dokud se nedosáhne požadované hodnoty nanesené vrstvy s přídavkem pro obrábění nejméně 3 mm na každé straně a 3 - 5 mm na výšku. Na povrchu nanesené vrstvy je povolen určitý počet malých pórů a dutin s průměrem ne větším než 1 mm za předpokladu, že budou odstraněny během dalšího obrábění.

Usazené sedlo nebo brána se podrobí tepelnému zpracování - temperování při teplotě „500 - 550 ° C s udržováním na této teplotě po dobu 2 hodin, následované pomalým ochlazováním (společně s topnou pecí).

Svařovaná masivní clona se instaluje na soustruh a zpracovává se pod šablonou, nejprve se odstraní přebytečný kov řezačkou, poté pomocí osobního sametového pilníku, tenkého skleněného papíru a leští se lešticí pastou.

Konečné vyvrtávání uložených sedel se provádí společně s tělem na soustruhu. Za tímto účelem jsou sedla zašroubována do tělesa ventilu s přesahem do závitu a tak dlouho, dokud nejsou ploché těsnicí plochy těsné (poblíž závitu).

Při výrobě nového sedla nebo obrábění navařovacího sedla na soustruhu je povolena excentricita průchozího (přistávacího) otvoru a obvodu závitu sedla nejvýše 0,02 mm na 100 mm délky průměru .

K sladění konfigurace sedadla jsou potřeba dvě šablony - horní šablona sedlového profilu a dolní šablona sedlového profilu. Výroba těchto šablon není obtížná, protože v podstatě je důležité, aby sedlo udržovalo pouze profil sedací plochy, její umístění a průměr průchodu. Tvar profilu vstupní části sedla nezáleží. Při zkoušce normálně otevřených akčních členů se k jejich zavření přivádí vzduch do membránové dutiny pod mezním ovládacím tlakem a normálně zavřené akční členy musí být zavřeny normálním nastavovacím napětím pružiny.

Regulační pohony určené pro provoz v plynných médiích (pára, vzduch, plyny) jsou podrobeny další zkoušce těsnosti ucpávky a těsnění s tlakem vzduchu přiváděným z výstupní příruby, 1,3 MPa (13 kgf / cm2) - pro regulaci litiny tělesa, 2,2 MPa (22 kgf / cm2) - pro ocelové regulační orgány při PN = 4,0 MPa (40 kgf / cm2) a 3,4 MPa (34 kgf / cm2) - pro ocelové regulační orgány při PN = 6, 4 MPa (64 kgf / cm2).

Požadavky:

průchod petroleje nebo oleje přes těsnění nebo ucpávku během zkoušky těsnosti není povolen;

množství petroleje nebo oleje, které prošlo těsnicími plochami sedadel za minutu, v závislosti na jmenovitém průměru regulačního tělesa, by nemělo překročit následující hodnoty:

| Průměr regulačního tělesa Dy, mm | 15 — 25 | 50 — 80 | 100 — 125 | 150 | 200 | 250 — 300 |

| Množství petroleje nebo oleje, cm3 | 10 | 20 | 30 | 40 | 50 | 75 |

Únik vzduchu přes těsnění a ucpávkové těsnění během testování tlaku vzduchu není povolen.

Kontrola kvality montáže pohonu.

Kontrola kvality montáže pohonu se provádí u instalace zobrazené na obr. 6.

Obrázek 6.

K tyči testovaného ovladače 2 je připevněna deska /, která při pohybu uzávěru působí na zakřivený konec šipky 7, který je osově připevněn v bodě 8. Osa 8 šipky je upevněna na stacionárním deska dočasně připevněná k hornímu krytu těla ovladače. Poměr délky ramen šipky se vezme přibližně 15: 1, aby se zvětšila délka stupnice 6. Stupnice je předem odstupňována jako procento zdvihu dříku ovladače, tj. Je označeny na sto stejných částí.

Stlačený vzduch je přiváděn do dutiny membrány přes filtr 5 a dálkový ovládací panel 4 přes trubku 3, jejíž tlak je měřen standardním manometrem (tlak stlačeného vzduchu před reduktorem by měl být 150-200 kPa ). Změnou napětí nastavovací pružiny dosáhnou plného zdvihu uzávěru, když se tlak vzduchu v dutině membrány změní v provozních mezích.

Informace o ovládání úrovně

Účelem regulátoru hladiny je udržovat hladinu pracovního média (kapaliny) v požadovaných mezích a v dané výšce. Použitá nádoba může být pod tlakem nebo může být připojena přímo k atmosféře, což je mnohem běžnější. Takové podmínky jsou typické pro nádrže naplněné ropnými produkty nebo vodou. Indikátor tlaku se zde udržuje na dané úrovni v důsledku vstupu dalšího objemu kapaliny. V tomto případě se regulační ventil nazývá regulátor výkonu. Když je kapalina vypouštěna ze zásobníku přetlakem, nazývá se regulační ventil přepadový regulátor.

Aktivní a hlavní prvky v takovém regulačním ventilu jsou snímač polohy polohy, častěji nazývaný citlivý prvek, a ovládací prvek, představovaný ve formě regulačního nebo uzavíracího ventilu.

Princip činnosti takového zařízení je založen na zastavení nebo regulaci dodávky pracovního média (kapaliny) pomocí akčního členu, jehož činnost závisí na povelové notifikaci vestavěného senzoru.

Pro přímé ovládání úrovně hladiny je snímačem typicky dutý kuličkový plovák připojený k kuželce ventilu. Když hladina vody stoupne nebo klesne nad stanovené meze, plovák vytvoří zvedací sílu, která pohybuje pákou ventilu ve směru nastaveném pro provoz akčního členu regulátoru.

Jednorázový ventil v provozu

Je velmi důležité pochopit, jak funguje uzavírací ventil na jedno použití, aby se zabránilo rozbití a únikům v hlavních domácích a průmyslových potrubích. Takže když kapalina protéká trubkami a dosáhne zpětného ventilu, narazí na těsnění, které má absorpční funkci. Dále je absorpční ventilový prvek naplněn vlhkostí a zvětšuje objem, poté těsnění doslova odřízne další průchod kapaliny a také zabrání jejímu odtoku.

Při použití uzavíracích ventilů na jedno použití v domácím prostředí je nutné sledovat včasnou údržbu a výměnu zařízení instalovaných na potrubí. V každém případě při dostatečně dlouhém provozu ventilu, který zabraňuje průchodu kapaliny do čisticího nebo filtračního systému, stojí za zvážení jeho maximální absorpční kapacita podle pokynů výrobce.

Vzhledem k zvláštnostem používání jednorázového ventilu jako uzavíracího ventilu jsou náklady na jeho zakoupení a instalaci vždy oprávněné. Nastávají mimořádné události a poruchy v provozu vodovodních potrubí, i když ne tak často, ale často mají významné negativní důsledky. Proto je-li konstrukce ventilu vyrobena z vysoce kvalitních a spolehlivých materiálů a jeho instalace je provedena správně, lze se vyhnout vážnějším následkům. Jakmile je ventil použit, musí být vyměněn, ale jeho cena bude vždy nižší než cena opravy po zaplavení a dokonce i malém úniku vody.

Populární modely přírubových ventilů

Dnes existuje několik typů uzavíracích ventilů. Vše záleží na tom, která metoda se použije k překrytí pracovního prostředí. Seznam populárních modelů zahrnuje následující mechanismy:

- šroub;

- brána;

- míč;

- korek.

Na šroubovaných částech je pohyblivý ventil upevněn šroubovým spojem. Musí být přitlačen na sedlo, které je umístěno v hlavním válci ventilu. Balení ucpávky představuje těsnicí podložka, která zajišťuje těsnost zařízení.

Specifické nevýhody mechanismu zahrnují skutečnost, že prochází vodou pouze v jednom směru a jeho gumové nebo paronitové trubky se pravidelně opotřebovávají a je třeba je vyměnit. Pokud do válce vnikne písek nebo vodní kámen, může dojít k úplnému nebo částečnému zničení těsnění.

Šoupátka jsou konstrukčně velmi podobná šoupátku, protože jejich závitový dřík usnadňuje vypouštění kuželového ventilu mezi oběma zrcátky. Místo ucpávky můžete instalovat těsnění z gumy nebo polymerové hlíny, která se po dlouhou dobu liší v životnosti.

K výrobě tvarovek s kulovou přírubou se používá mosaz nebo nerezová ocel a provedení je kulička s průchozími otvory. Otáčení rukojeti zajišťuje otáčení kuličky ve válci ventilu a jeho fixace se provádí pomocí dvojice prstencových sedel z teflonu nebo fluoroplastu. K utěsnění se doporučuje použít stejný materiál.

Přírubové zátkové ventily jsou uzavřeny kónickou zátkou opatřenou průchozím otvorem. Typické problémy s těmito zařízeními spočívají v tom, že je nutné pravidelně měnit obal.