Cíle a cíle

Moderní automatizační systémy kotlů jsou schopny zaručit bezproblémový a efektivní provoz zařízení bez přímého zásahu obsluhy. Lidské funkce se omezují na online monitorování stavu a parametrů celého komplexu zařízení. Automatizace kotelny řeší následující úkoly:

- Automatické spuštění a zastavení kotlů.

- Regulace výkonu kotle (kaskádové řízení) podle zadaného primárního nastavení.

- Řízení přídavného čerpadla, kontrola hladiny chladicí kapaliny v pracovním a spotřebním okruhu.

- Nouzové zastavení a aktivace signalizačních zařízení v případě provozních hodnot systému mimo stanovené limity.

Automatizační objekt

Zařízení kotelny jako předmět regulace je komplexní dynamický systém s mnoha vzájemně propojenými vstupními a výstupními parametry. Automatizaci kotelen komplikuje skutečnost, že rychlost technologických procesů je u parních jednotek velmi vysoká. Mezi hlavní regulované hodnoty patří:

- průtok a tlak nosiče tepla (voda nebo pára);

- výboj v topeništi;

- hladina v napájecí nádrži;

- v posledních letech byly kladeny zvýšené ekologické požadavky na kvalitu připravené palivové směsi a v důsledku toho na teplotu a složení spalin.

Automatická regulace námořních pomocných kotlů

Obecná informace

Pokud jsou požární trubkové kotle s vysokou akumulační schopností do určité míry přístupné ručnímu ovládání, pak je u moderních vodních trubkových kotlů, které reagují na velmi malé odchylky v režimech, taková regulace velmi obtížná a vede k velkým tepelným ztrátám.

Během provozu kotle je velmi důležité udržovat jmenovité hodnoty kvalitativních parametrů, jako je tlak páry, hladina vody v kotli, tlak a teplota paliva, poměr přebytečného vzduchu atd. Topeniště vzduchu. Přebytek vody v kotli snižuje produkci páry, vede k vrhání vody do parního potrubí a ztráta vody vede k vyhoření potrubí, rozpadu švů, vzhledu trhlin atd. Použití automatických ovládacích zařízení u pomocných kotlů spolu s obecnými výhodami automatizace eliminuje uvedené nevýhody ručního ovládání ...

Regulaci podléhají následující základní parametry kotle: hladina vody; tlak páry; poměr vzduch-palivo, tj. poměr mezi množstvím spáleného paliva a vzduchem.

Regulace hladiny vody s přímo působícím regulátorem

Řídicí obvod je znázorněn na obr. 114. Řízenou hodnotou je hladina kapaliny v nádrži, která závisí na rušivém účinku (přítok kapaliny do nádrže). Náraz je zaznamenáván měřicím prvkem (plovák) a je přenášen přes aktuátor (orgán) na regulační orgán (ventil). Ten zakrývá nebo otevírá odtokové potrubí. Takový řídicí systém nevyžaduje externí zdroj energie k pohybu regulačního tělesa (ventilu). Regulátory takového systému se nazývají přímo působící nebo přímo působící regulátory.

Přímo působící regulátory mají sníženou citlivost. Používají se, když není vyžadována speciální přesnost.Regulátor musí být umístěn v blízkosti objektu regulace. Používají se hlavně v topném systému.

Pokud úsilí měřicího prvku (senzoru) není dostatečné, pak se k zesílení pulzu vyvinutého senzorem zavede do automatického řídicího systému speciální zesilovací orgán nebo zesilovač s použitím různých druhů pomocné energie. V takovém případě bude regulátor označován jako nepřímý regulátor.

Regulace hladiny vody nepřímým regulátorem

Schéma automatického systému napájení kotle s termohydraulickým regulátorem hladiny vody je znázorněno na obr. 115.

Termohydraulická regulace hladiny se provádí díky činnosti měřicího prvku (vlnovce) a regulačního prvku (ventil), jakož i termohydraulického snímacího prvku a spínače rezervního čerpadla. Měch je pružný válec harmonického tvaru se slepým dnem. Se změnou tlaku v termohydraulickém snímacím prvku působí na regulační těleso spodní část vlnovce, ohýbaná na jednu nebo druhou stranu, prostřednictvím systému mezilehlých prvků. Termohydraulický prvek (snímač) se skládá ze dvou trubek zasunutých do sebe. Konce vnější trubky jsou hermeticky spojeny s vnitřní trubkou tak, že je mezi nimi vytvořen prstencový prostor, který je naplněn destilovanou vodou. Vnitřní trubka je připojena k parnímu a vodnímu prostoru kotle a vnější trubka je připojena k dutině měchu. Osa snímacího prvku je nastavena s určitým sklonem k hladině vody v kotli, proto se při mírné změně hladiny vody v kotli významně mění hladina ve vnitřní trubce snímače. Při poklesu hladiny vody je vnitřní trubka naplněna párou, která vydává teplo destilované vodě v prstencovém prostoru, ve druhém se voda odpařuje, což vede ke zvýšení tlaku a ohnutí dna měchu. V okamžiku, kdy hladina vody v kotli stoupne, páry destilované vody kondenzují a tlak absorbující měchy se znovu změní. Pro lepší odvod tepla do okolního prostředí je vnější trubice snímacího prvku (senzoru) žebrovaná.

Princip fungování tohoto systému je následující. S poklesem hladiny vody v kotli se zvyšuje tlak na měch měřícího prvku a regulační ventil je uzavřen. Vypouštění vody z napájecího systému kotle do teplé skříně je částečně nebo úplně zastaveno a zvyšuje se množství vody dodávané do kotle elektrickým napájecím čerpadlem. Pokud hladina vody v kotli poklesne navzdory provozu elektrického napájecího čerpadla, automaticky se aktivuje záložní parní čerpadlo. Provoz záložního napájecího čerpadla je řízen spínačem na regulátoru. Zařízení spínacího regulátoru je znázorněno na obr. 116. Působením určitého tlaku na vlnovec (obr. 116, a) se otevře ventil 12 a pára z kotle vstupuje do cívkové skříně napájecího čerpadla. Pro zvýšení citlivosti regulátoru aktivace čerpadla je namísto těsnění dříku namontován do jeho těla druhý vlnovec 8. Aktivní oblast tohoto vlnovce a průtoková plocha ventilu 12 jsou stejné, proto významné k pohybu ventilu není nutné žádné úsilí. Regulátor se nastavuje změnou síly pružiny pomocí matice. Vzduch během nastavování je odváděn zátkou. Ruční ovládání regulátoru lze provést šroubem 7 a úhlovou pákou 5. Aby byl regulační ventil chráněn před možným ucpáním, je v potrubí obsažen filtr. Když je parní pístové čerpadlo neaktivní, hromadí se v parních válcích kondenzace. Čerpadlo je proplachováno kohoutky 3 a 4 (viz obr. 115) instalovanými v dutinách parních válců čerpadla.V prvním okamžiku činnosti regulátoru bude tlak páry na čerpadle nedostatečný pro jeho provoz, ale tlak v dutině válce zajistí zvednutí ventilu 16 (viz obr. 116, b) a kondenzát skrz otvor 15 bude být vyjmut z válce do atmosféry. Když je záložní čerpadlo v provozu, gumová membrána 13 se ohne pod tlakem vody a působením na ventil prostřednictvím tyče 14 zastaví proplachování válců. Uvažovaný nepřímý regulátor hladiny vody je výrazně dokonalý a poskytuje dostatečnou přesnost řízení. Vyšší spolehlivost regulace zajišťují regulátory TsNII im. akad. A. I. Krylova.

Regulátor hydraulického napájení Ústředního výzkumného ústavu pojmenovaný po akademikovi Krylovovi

Schematické znázornění regulátoru napájení TsNII im. akad. Krylov je znázorněn na obr. 117. Čidlo měřicího prvku (kondenzační nádoba) 1 je potrubím spojeno s vodním a parním prostorem kotle a se spodní a horní dutinou měřicího prvku 2. Použité pracovní médium (napájecí voda) v regulátoru je čištěn filtrem. Když je regulátor zapnutý, působí na membránu síla působící na váhu sloupce kapaliny, směřující zdola nahoru a vyvážená závažími 9 a 10, soustavou pák ovládá zesilovač a provoz elektricky poháněného napájecího čerpadla a ve vhodnou dobu také zapne výstražný a ochranný obvod.

Výztužné těleso tryskového typu je spojeno napájecím systémem kotle s dutinami pístového servomotoru. Pro zvýšení rychlosti vody a následně pro zvýšení její kinetické energie je v pouzdře zesilovače tryska. V případě otáčení výkyvné trubky vstupuje voda do horní nebo dolní dutiny servomotoru tryskou a pohybuje pístem. Píst systémem pák mění velikost průtočné oblasti regulačního ventilu přívodu.

Tvrdá zpětná vazba obnovuje rovnováhu zesilovače, to znamená, že nastavuje výkyvnou trubici zesilovače do nejbližší střední polohy, ve které je pracovní voda odváděna otvorem v pouzdře zesilovače do teplé skříně. Regulační ventil 5 přívodu je udržován servomotorem v poloze, ve které je zajištěna provozní úroveň v kotli.

Regulační ventil lze ručně otevírat a zavírat pomocí rukojeti 13. Kromě výše zmíněných nepřímých hydraulických regulátorů hladiny vody mohou být pomocné kotle vybaveny pneumatickými a elektromechanickými regulátory výkonu. Nejčastěji se používají elektromechanické regulátory.

Elektromechanický regulátor výkonu

Schéma regulátoru elektrického výkonu s membránovým měřícím prvkem je znázorněno na obr. 118. Se změnou hladiny vody v kotli vyvíjí termohydraulický snímací prvek odlišný impulsní tlak na membránu (na obrázku není znázorněn). Síla membrány přenášená jehlou 4 na páku 7 je při normální hladině vody vyvážena zpětnovazební pružinou 6.

V tomto případě pracuje elektrické napájecí čerpadlo normálně. Když hladina vody v kotli klesá, zvyšuje se hydrostatický tlak na membránu, jehla otáčí pákou, střední kontakt 2 se sepne kontaktem 3 a prostřednictvím odpovídajícího elektrického relé zvyšuje výkon elektrického čerpadla.

Když hladina vody stoupne, střední kontakt sepne kontaktem 1 a elektrické relé sníží výkon elektrického čerpadla a v případě potřeby ho vypne. Stlačování zpětné pružiny se reguluje otáčením excentrického válečku 5, který je pomocí reduktoru spojen s reverzibilním elektromotorem (servomotor).V závislosti na tom, který kontaktní kontakt 2 sepne, otáčení servomotoru otáčí excentrický váleček 5 takovým způsobem, že zpětnovazební pružina by usnadnila návrat kontaktu 2 do střední polohy pákou 7. Regulátory tohoto typu poskytují velmi vysokou přesnost při regulaci hladiny vody v kotli.

Regulace tlaku páry

U pomocných kotlů je tlak páry regulován změnou množství spáleného paliva a přívodu vzduchu, tj. regulací spalovacího procesu.

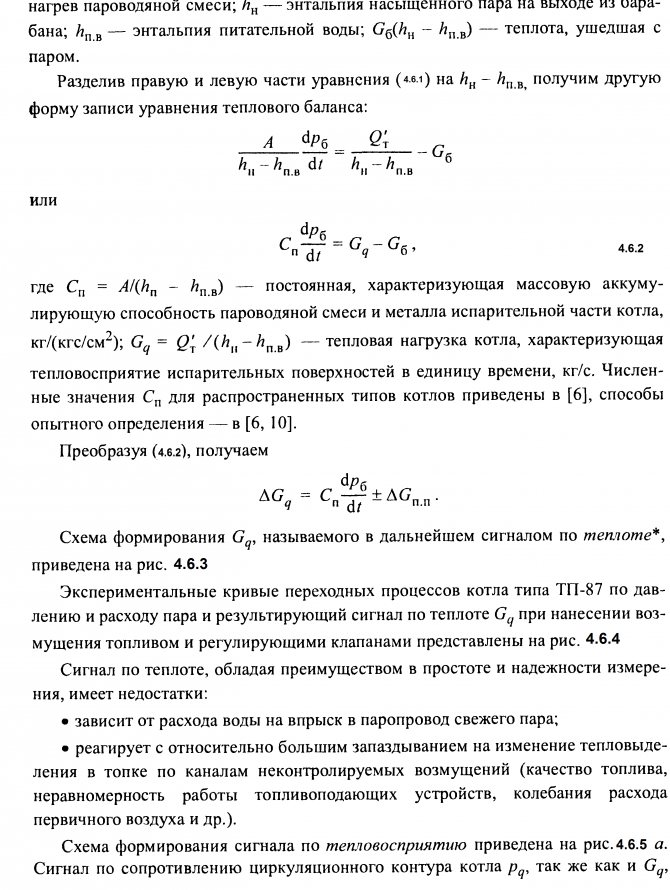

Konstrukčně jsou regulátory spalovacího procesu rozděleny na mechanické, hydraulické, pneumatické a elektrické. Mechanické regulátory mají velký počet mechanických převodů, nedostatečnou citlivost a nepoužívají se v instalacích lodních kotlů. Pneumatické regulátory našly malé použití kvůli pracnosti jejich nastavení kvůli velkému počtu regulačních orgánů. Princip udržování konstantního tlaku hydraulickým ovládáním spalování je znázorněn na schématu na obr. 119.

S mírným zvýšením tlaku par v impulzním potrubí se vlnovce měřicího prvku ohnou, jehla 6 působí na dvouramennou páku a výkyvná trubice paprskového zesilovače se posune směrem k ose levé přijímací trysky. Ve spodní dutině servomotoru se zvyšuje tlak, který pohybuje pístem 10 do horní polohy a uzavírá ventil 1 systémem pák.

Současně se pomocí páky 9 sníží přívod vzduchu prostřednictvím vzduchového registru (vzduchový registr není na obr. 119 zobrazen). Při mírném poklesu tlaku páry v kotli dochází k opačnému procesu. V případě poruchy regulátoru lze spalování ovládat ručně rukojetí 8. V tomto případě jsou odpojeny servomotor a zesilovač. Takové schéma regulace režimu spalování ve srovnání s běžnou údržbou umožňuje dosáhnout významné úspory paliva, protože množství spáleného paliva je vzájemně konzistentní s množstvím vzduchu vstupujícího do pece.

Ovládací zařízení používaná v automatických řídicích systémech

Rtuťové teploměry, které mohou měřit teploty od 0 do + 500 ° C, mají malou mechanickou pevnost a jejich hodnoty často zaostávají za skutečnými teplotními změnami; v automatických řídicích systémech se používají jen zřídka.

Teploměry měřidla kapaliny nebo plynu zobrazené na obr. 120 tyto nevýhody nemají. Tepelný balónek 1 kapalinového teploměru (obr. 120, a) je naplněn snadno odpařovací kapalinou (aceton, chlormethyl nebo inertní plyn) a komunikuje s běžným tlakoměrem 3 pomocí kapiláry 2, stupnice z nichž je stupnice ve ° C

Manometr je nainstalován na ovládacím panelu a žárovka je umístěna v prostředí, jehož teplota se mění. Se zvyšováním teploty média se zvyšuje tlak ve válci a šipka, která se otáčí o určitý úhel, ukazuje skutečnou teplotu.

Teplota v peci a ve spalinách se obvykle měří termoelektrickým teploměrem (termočlánek), který je znázorněn na obr. 120, b.

Termočlánek se skládá ze dvou drátů vyrobených z různých materiálů, umístěných v ocelovém pouzdře naplněném izolačním materiálem. Konce vodičů jsou připájeny. Když se teplota média mění v odlišných vodičích, vznikají mikroproudy, což vede ke změně polohy šipky galvanometru 3, připojeného k volným koncům vodičů. Stupnice galvanometru je stupnice ve ° C.

Signalizace a ochrana systémů pro automatickou regulaci provozu pomocných kotlů se provádí pomocí přiloženého relé a dalších zařízení.

Tepelné relé připojené prostřednictvím elektrických zařízení s regulačním orgánem a zařízeními pro zvukové a světelné alarmy je znázorněno na obr. 121, a. Termostat je čidlo omezující teplotu vody nebo páry v kotlích. Uvnitř mosazné trubky 3 jsou dvě ploché invarové pružiny (slitina železo-nikl) 5 s kontakty 4. Jeden konec pružiny je spojen pomocí tyče 2 s nastavovacím šroubem 1, druhý je volně upevněn na ose mosazná trubka 6, kde je pomocí stavěcího šroubu mezi pružinou a osazením šroubu nastavena určitá mezera. Tělo termostatu je našroubováno do armatury instalované na ovládaném objektu. Vzhledem k tomu, že Invar má výrazně nižší koeficient lineární roztažnosti se zvýšením teploty média, pružina se neroztahuje, dokud není vybrána mezera mezi ním a osou osy 6. Při určité teplotě je vybrána mezera a kontakty pružin otevřeny, přičemž výsledný impuls bude přenesen do elektrického obvodu.

V automatických řídicích systémech kotlů se fotoelektrické relé používá jako spalovací senzor. Foto relé je zobrazeno na obr. 121, nar.

Princip činnosti fotorelé je změnit elektrický odpor fotobuňky 14, když se změní stupeň jeho osvětlení. Brýle 16, vložené do krytu relé ze strany topeniště, jsou prostředkem ochrany fotorezistoru. Tělo fotoelektrického relé 12 je připevněno k přední části kotle pomocí objímky 15. Kabel je připojen k polovodičovému fotorezistoru 14 z elektrické sítě přes těsnicí průchodku 17 a izolační panel 13.

Obvod systému zapalování paliva je přerušen, když světelný tok spalovacího plamene snižuje odpor polovodiče. Když se plamen rozbije, odpor vodiče se prudce zvýší, zapne se ochranný obvod (solenoidové ventily na palivovém a přívodním systému kotle jsou uzavřeny) a zapne se alarmový obvod.

V elektrických řídicích systémech pro námořní pomocné kotle se nejčastěji používá elektromagnetické relé.

Elektromagnetické relé je znázorněno na obr. 121, v. V případě průchodu proudu cívkou 8 přitáhne jádro 10 kotvu 9 a sepne kontakt 11. V tomto případě se ovládací objekt zapne. Když je cívka bez napětí, zpětná pružina 7 rozepne kontakt, tj. Působí na ovládaný objekt. Takové relé má normálně otevřené kontakty, tj. kontakty, které jsou rozpojeny při absenci proudu.

Podobné články

- Příslušenství pro námořní pomocný kotel

- Kombinované rekuperační kotle

- Námořní regenerační kotle, účel, zařízení

- Vertikální kombinovaný kotel systému Shukhov

- Pomocný dvouokruhový kotel

- Pomocné vodní trubkové kotle

- Pomocné požární trubkové kotle

- Klasifikace pomocných námořních kotlů

- Hlavní ukazatele charakterizující kotel

- Účel pomocného kotelny a jeho schéma

Hodnocení 0,00 (0 hlasů)

Úrovně automatizace

Stupeň automatizace se nastavuje při návrhu kotelny nebo generální opravě / výměně zařízení. Může sahat od ručního ovládání založeného na odečtech instrumentace až po plně automatické ovládání založené na algoritmech závislých na počasí. Úroveň automatizace je primárně určena účelem, výkonem a funkčními vlastnostmi provozu zařízení.

Moderní automatizace provozu kotelny znamená integrovaný přístup - subsystémy řízení a regulace jednotlivých technologických procesů jsou spojeny do jedné sítě s řízením funkční skupiny.

4.1. Základní principy automatizace kotlů

Spolehlivý, ekonomický a bezpečný provoz kotelny s minimálním počtem pracovníků údržby lze provádět pouze za přítomnosti tepelné regulace, automatické regulace a řízení technologických procesů, signalizace a ochrany zařízení [8].

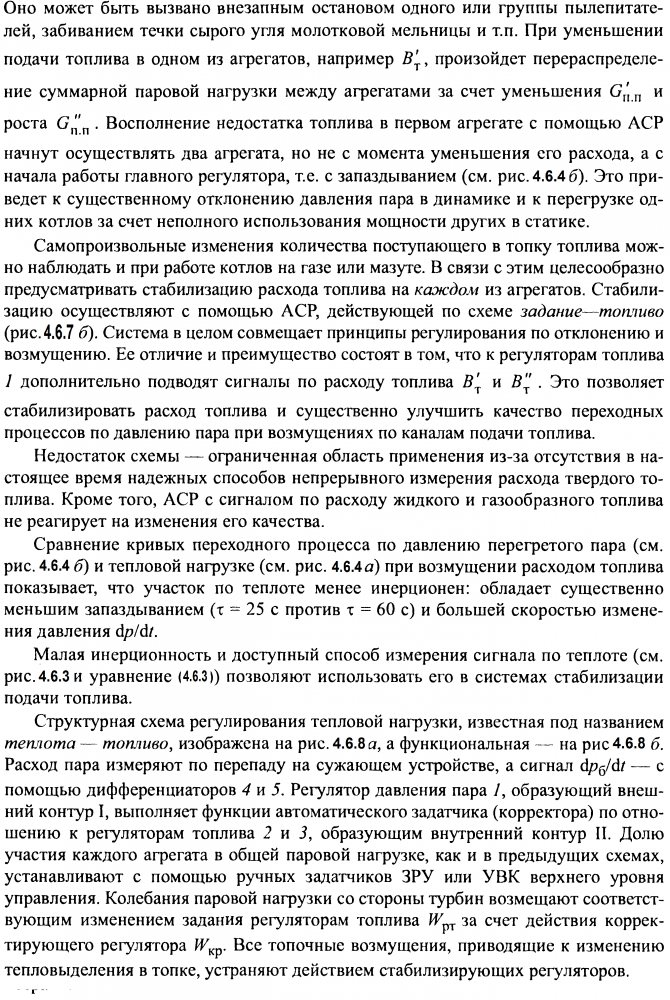

Hlavní rozhodnutí o automatizaci kotelen se přijímají v procesu vývoje automatizačních schémat (funkční diagramy). Automatizační schémata jsou vyvíjena v návaznosti na návrh tepelně technických schémat a rozhodování o volbě hlavního a pomocného zařízení kotelny, její mechanizace a tepelně technické komunikace. Mezi hlavní zařízení patří kotelní jednotka, odsávače kouře a ventilátory a pomocné zařízení zahrnuje čerpací a odvzdušňovací jednotku, chemickou úpravnu vody, topnou jednotku, čerpací stanici kondenzátu, distribuční stanici plynu, topný olej (uhlí) sklad a dodávka paliva.

Rozsah automatizace je převzat v souladu s SNiP II-35-76 (část 15 - „Automatizace“) a požadavky výrobců tepelně mechanických zařízení.

Úroveň automatizace kotelen závisí na následujících hlavních technických faktorech:

- typ kotle (pára, horká voda, kombinovaný - pára a voda);

- konstrukci kotle a jeho vybavení (buben, přímý průtok, litinový profil s natlakováním atd.), typ ponoru atd .; druh paliva (pevné, kapalné, plynné, kombinované - plynový olej, práškové) a typ zařízení na spalování paliva (TSU);

- povaha tepelných zátěží (výroba, vytápění, individuální atd.);

- počet kotlů v kotelně.

Při zpracování schématu automatizace jsou poskytovány hlavní subsystémy automatického řízení, technologické ochrany, dálkového ovládání, řízení tepelného hospodářství, technologického blokování a signalizace.

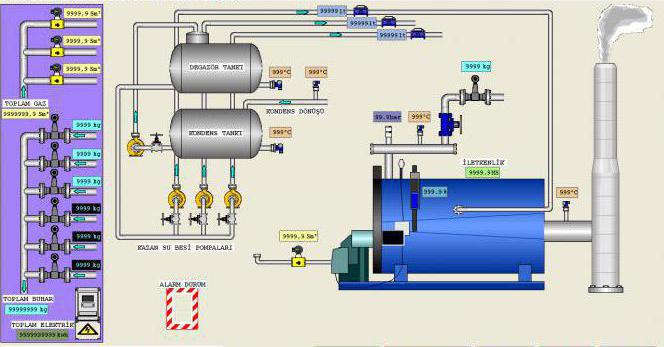

Obecná struktura

Automatizace kotelny je založena na dvoustupňovém schématu řízení. Dolní (polní) úroveň zahrnuje místní automatizační zařízení založená na programovatelných mikrokontrolérech, které implementují technickou ochranu a blokování, nastavení a změnu parametrů, primární převaděče fyzikálních veličin. To zahrnuje také zařízení pro převod, kódování a přenos informačních dat.

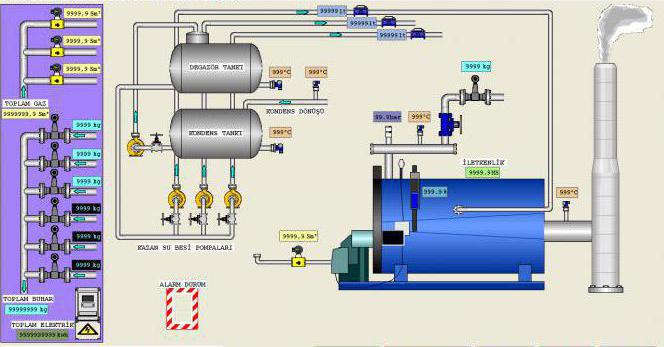

Horní úroveň může být prezentována ve formě grafického terminálu zabudovaného do řídicí skříně nebo automatizovaného pracoviště obsluhy založeného na osobním počítači. Zde se zobrazují všechny informace z nízkoúrovňových mikrokontrolérů a systémových senzorů a zadávají se provozní příkazy, úpravy a nastavení. Kromě dispečinku procesu jsou řešeny úkoly optimalizace režimů, diagnostika technických podmínek, analýza ekonomických ukazatelů, archivace a ukládání dat. V případě potřeby se informace přenesou do obecného systému řízení podniku (MRP / ERP) nebo vypořádání.

Charakteristické rysy

Technologická ochrana. Systém automatického vstupu a výstupu ochran poskytuje možnost normálního provozu technologického zařízení ve všech provozních režimech, včetně režimů spouštěcích, bez zásahu personálu do provozu ochran. Část rozhraní subsystému technologické ochrany a blokování je vytvořena ve formě, která je vhodná pro pochopení algoritmu a umožňuje vám rychle a efektivně porozumět důvodům činnosti ochrany nebo blokování.

Mezi technologické ochrany patří:

- automatická a autorizovaná manuální aktivace / deaktivace,

- autorizovaná úprava nastavení ochrany

- řízení akce a registrace hlavní příčiny aktivace

- tvorba protokolů o nouzových situacích, registrace změn analogových a diskrétních parametrů před a po nehodě.

Automatizovaný subsystém pro řízení hořáku kotle (SAUG). Funkce subsystému je jeho hluboká integrace s PTK KRUG-2000... SAUG umožňuje automatickou kontrolu těsnosti plynových armatur a zapalování hořáků a také implementaci požadavků regulačních dokumentů pro bezpečný provoz plynových zařízení kotlových jednotek. Další podrobnosti o subsystému najdete na stránce Subsystém řízení zapalování hořáku kotelní jednotky (SAUG).

Automatická regulace. Automatické ovladače poskytují moderní systémová technická řešení, která zajišťují jejich stabilní provoz v rozsahu přípustných zátěží, jako například:

- implementace víceokruhových řídicích obvodů a řídicích obvodů s opravnými signály

- algoritmy pro přepínání z jednoho druhu paliva na jiný

- schopnost měnit nastavitelné parametry a akční členy

- oprava nastavení regulátoru spalovacího vzduchu podle obsahu kyslíku, spotřeby a druhu spáleného paliva

- logické řídicí obvody a technologická blokování zajišťující bezpečnost regulátorů v normálním a přechodném režimu

- různé typy vyvažování

- signalizace poruchy

- zpracování neplatných parametrů

- režimy sledování atd.

Kontrola výkonných mechanismů (MI). Řízení MI se provádí s ohledem na priority příchozích signálů. Signály procesní ochrany mají nejvyšší prioritu. Další prioritou jsou příkazy logických úloh (blokování normálního provozu). Potom - ovládací příkazy operátora. Dálkové ovládání MI se provádí z videozáznamů, na kterých je zobrazeno odpovídající zařízení, pomocí virtuálních ovládacích panelů, manipulátoru typu „myš“ nebo funkční klávesnice. Jsou poskytovány funkce skupinového ovládání IM.

Automatizace kotlového zařízení

Moderní trh je široce zastoupen jak jednotlivými zařízeními a zařízeními, tak domácími a dováženými automatizačními sadami pro parní a horkovodní kotle. Mezi automatizační nástroje patří:

- zařízení pro řízení zapalování a přítomnost plamene, spouštění a řízení procesu spalování paliva ve spalovací komoře kotlové jednotky;

- specializované snímače (tenzometry, snímače teploty a tlaku, analyzátory plynů atd.);

- akční členy (elektromagnetické ventily, relé, servopohony, frekvenční měniče);

- ovládací panely pro kotle a obecná zařízení kotle (konzoly, mimická schémata senzorů);

- spínací skříňky, komunikační a napájecí vedení.

Při výběru technických prostředků řízení a monitorování je třeba věnovat největší pozornost bezpečnostní automatizaci, která vylučuje výskyt neobvyklých a nouzových situací.

Princip činnosti automatizace kotle

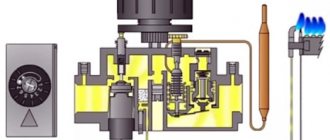

Princip fungování automatizace plynového kotle je jednoduchý. Stojí za zvážení, že zahraniční i ruští výrobci používají ve svých výrobcích stejný princip fungování, i když se zařízení mohou strukturálně lišit. Za nejjednodušší a nejspolehlivější automatizaci kotlů jsou považovány automatické plynové ventily od italských výrobců.

Princip fungování automatizace kotle je tedy následující:

- Všechny konstrukční prvky jsou umístěny v jednom krytu, ke kterému jsou připojeny plynovody. K zařízení je navíc připojena kapilární trubice ze snímačů tahu a teploty (termočlánky), přívodní potrubí plynu pro zapalovač a kabel z piezoelektrického prvku.

- Uvnitř je uzavírací elektromagnetický ventil, jehož normální stav je „zavřený“, dále regulátor tlaku plynu a pružinový ventil. Automatický plynový kotel vybavený kombinovaným plynovým ventilem se spouští ručně.Zpočátku je cesta paliva uzavřena elektromagnetickým ventilem. Zatímco držíte podložku, stiskneme tlačítko piezoelektrického zařízení a zapálíme zapalovač, který ohřívá termosenzitivní prvek po dobu 30 sekund. Generuje napětí, které udržuje elektromagnetický ventil otevřený, a poté lze seřizovací podložku uvolnit.

- Poté otočíme pračku na požadované rozdělení a tím otevřeme přístup k palivu do hořáku, který je nezávisle zapálen od zapalovače. Jelikož automatizace plynových kotlů je navržena tak, aby udržovala nastavenou teplotu chladicí kapaliny, není již nutný zásah člověka. Zde je princip následující: médium v kapilárním systému se při zahřátí rozpíná a působí na pružinový ventil a zavírá jej, když je dosaženo vysoké teploty.

- Hořák zhasne, dokud termočlánek nevychladne a nebude obnoven tok plynu.

Princip fungování automatizace plynového kotle je jednoduchý. Stojí za zvážení, že zahraniční i ruští výrobci používají ve svých výrobcích stejný princip fungování, i když se zařízení mohou strukturálně lišit. Za nejjednodušší a nejspolehlivější automatizaci kotlů jsou považovány automatické plynové ventily od italských výrobců.

Subsystémy a funkce

Jakékoli schéma automatizace kotelny zahrnuje řídicí, regulační a ochranné subsystémy. Regulace se provádí udržováním optimálního režimu spalování nastavením vakua v peci, průtoku primárního vzduchu a parametrů tepelného nosiče (teplota, tlak, průtok). Řídicí subsystém vydává skutečná data o provozu zařízení do rozhraní člověk-stroj. Ochranná zařízení zaručují prevenci nouzových situací v případě narušení běžných provozních podmínek, dodávky světla, zvukového signálu nebo odstavení kotelních jednotek se stanovením příčiny (na grafické desce, mnemotechnickém schématu, desce).

Komunikační protokoly

Automatizace kotelen na bázi mikrokontrolérů minimalizuje použití reléového spínání a řízení elektrického vedení ve funkčním obvodu. Průmyslová síť se specifickým rozhraním a protokolem přenosu dat se používá ke komunikaci horní a dolní úrovně automatizovaného řídicího systému, k přenosu informací mezi senzory a řadiči a k přenosu příkazů do výkonných zařízení. Nejčastěji používanými standardy jsou Modbus a Profibus. Jsou kompatibilní s většinou zařízení používaných k automatizaci zařízení pro zásobování teplem. Vyznačují se vysokými ukazateli spolehlivosti přenosu informací, jednoduchými a srozumitelnými principy fungování.

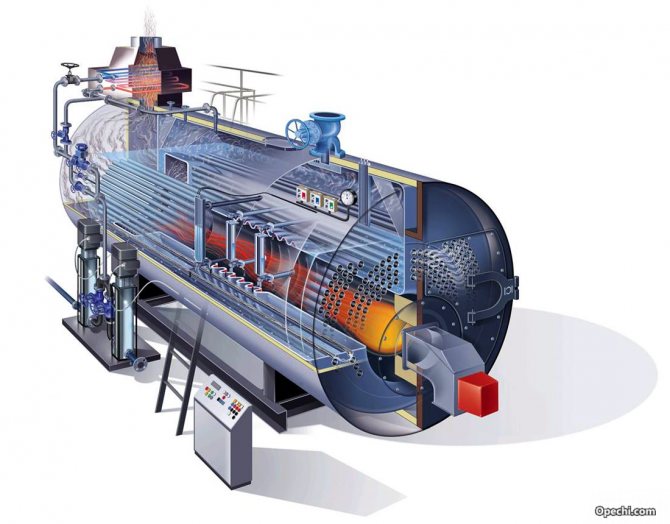

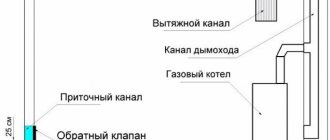

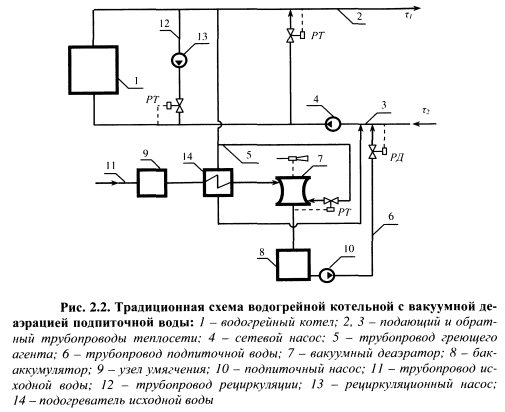

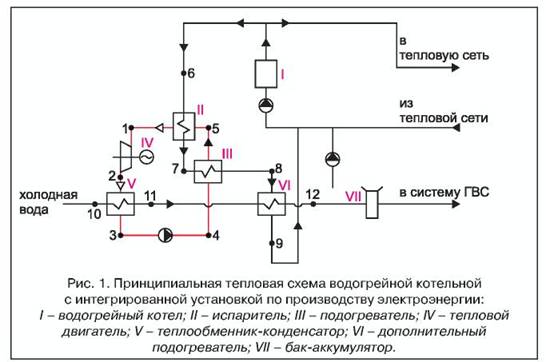

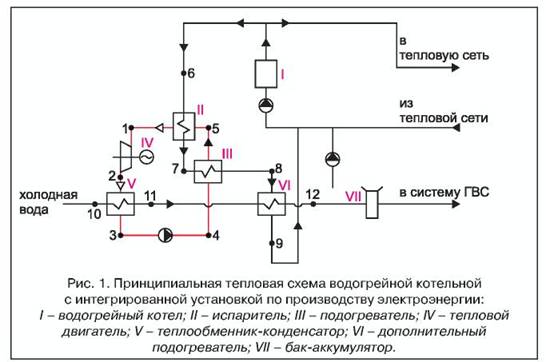

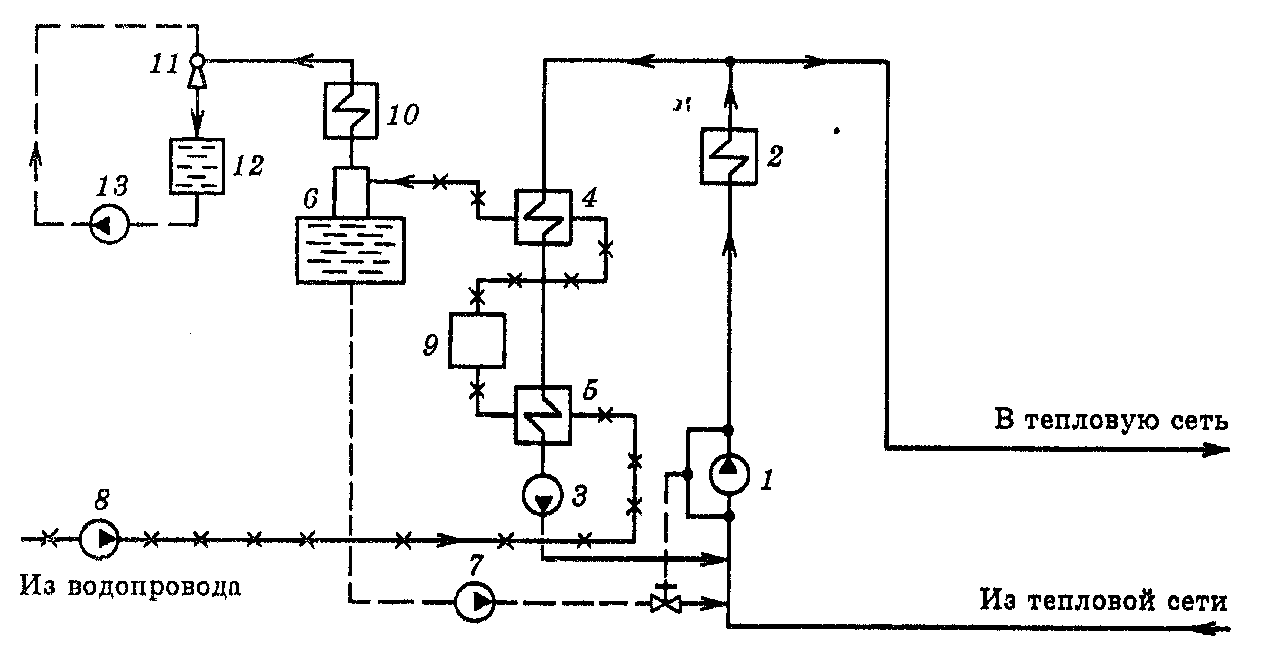

3.2.1. Tepelné diagramy kotelen s teplovodními kotli a základy jejich výpočtu

Ke snížení spotřeby napájecí vody během nepřetržitého odkalování se používá dvoustupňové odpařování.

Voda ze zpátečky topných sítí jde do síťových čerpadel.

Pro vyrovnání způsobu přípravy teplé vody, jakož i pro omezení a vyrovnání tlaku v systémech zásobování teplou a studenou vodou v topných kotelnách se předpokládá instalace zásobníků. Voda jim je dodávána doplňovacími čerpadly z nádrže, aby se vyrovnaly ztráty v sítích.

Zadní brána firewall v horní části topeniště je řídká a tvoří takzvanou hřebenatku. V tomto případě se hodnoty průtoku vztahují k 0,5: 0,7: 1: 2. Používají se jako uzavírací ventily pro průchozí průměry do mm.

Namísto škrticí membrány zobrazené na obrázku je žádoucí provést přechod potrubí na menší průměr. Sítě pro ohřev vody jsou dvou typů: uzavřené a otevřené.

Tepelné diagramy mohou být základní, podrobné a funkční nebo instalační. V závislosti na typu nosiče tepla se kotelny dělí na ohřev teplé vody, páry a vody.Sítové trubky pece jsou umístěny v zóně vysokých teplot, proto je nutné intenzivně odvádět teplo pomocí vody cirkulující v těchto trubkách. Kvalita přípravy vody pro doplňování otevřeného topného systému by měla být výrazně vyšší než kvalita vody pro doplňování uzavřeného systému, protože na dodávku teplé vody jsou kladeny stejné požadavky jako na pitnou vodu z vodovodu. Síťové oběhové čerpadlo instalované na zpětném potrubí zajišťuje průtok napájecí vody do kotle a poté do systému zásobování teplem.

Schémata kotelny

Schéma kotelny na parní topení se skládá ze dvou okruhů: 1 pro výrobu páry a 2 pro přípravu teplé vody. Výstavba kotelen s parními a teplovodními kotli je ekonomicky proveditelná pouze tehdy, je-li celkový tepelný výkon kotelny vyšší než 50 MW. Přežití kotelny lze významně zvýšit, pokud je řízení rozděleno. Část popela ve formě kapalné a pastovité strusky je však spolu s nespálenými částicemi paliva zachycována a odváděna ze spalovací komory. Množství smíšené vody je regulováno ventilem 5 v závislosti na velikosti tepelné zátěže.

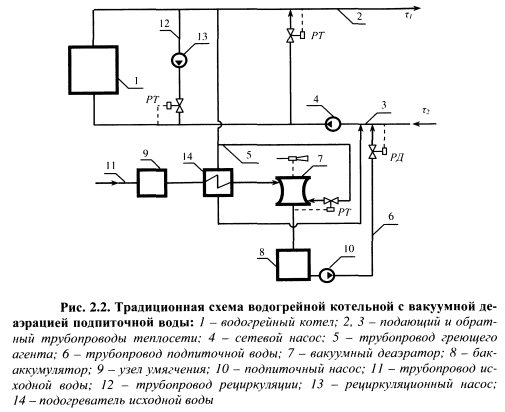

Tepelná schémata teplovodních kotelen lze rozdělit podle technologie na dva typy a několik poddruhů. Jeden odvzdušňovač slouží k přípravě napájecí vody kotle a napájecí vody topné sítě. Vakuum v odvzdušňovači se udržuje nasáváním směsi vzduch-pára z odvzdušňovacího sloupce pomocí ejektoru vodního paprsku. Předčištění vody se nazývá úprava vody a upravená voda vhodná pro napájení kotlů se nazývá výživná voda. Regulátor PID udržuje konstantní teplotu vody na výstupech vysokorychlostních ohřívačů vody plynulou změnou teploty topné vody. ✅ Kotelna v soukromém domě o velikosti 180 m2 A podlahu s teplou vodou.

Úspora energie a sociální efekty automatizace

Automatizace kotelen zcela vylučuje možnost nehod se zničením kapitálových struktur, smrtí servisního personálu. ACS je schopen zajistit normální provoz zařízení nepřetržitě, aby se minimalizoval vliv lidského faktoru.

Vzhledem k neustálému růstu cen palivových zdrojů má neméně důležitý energeticky úsporný účinek. Úsporu zemního plynu, dosahujícího během topné sezóny až 25%, zajišťují:

- optimální poměr „plyn / vzduch“ ve směsi paliva ve všech provozních režimech kotelny, korekce na úroveň obsahu kyslíku ve spalinách;

- schopnost přizpůsobit nejen kotle, ale také plynové hořáky;

- regulace nejen teplotou a tlakem chladicí kapaliny na vstupu a výstupu kotle, ale také s ohledem na parametry prostředí (technologie závislé na počasí).

Kromě toho vám automatizace umožňuje implementovat energeticky efektivní algoritmus pro vytápění nebytových prostor nebo budov, které se nepoužívají o víkendech a svátcích.

Schémata kotelny

Směs páry a vody odstraněná z odvzdušňovací hlavy prochází výměníkem tepla - parním chladičem.

Vakuové odvzdušňovače se často instalují do kotelen s teplovodními kotli. Vypracujte schéma zásobování teplem. Z odvzdušňovače napájecí vody přivádí napájecí čerpadlo vodu do parních kotlů a pro vstřikování do PRU.

Pokud se na vnitřních stěnách trubek na stěně vytvoří vodní kámen, zabrání to přenosu tepla ze žhavých spalin na vodu nebo páru a může to vést k přehřátí kovu a prasknutí trubek pod vlivem vnitřního tlaku. Vzhledem k tomu, že spotřeba vody v otevřeném systému je časově nerovnoměrná, předpokládá se instalace odvzdušněných zásobníků teplé vody, aby se sladil denní harmonogram dodávek teplé vody a snížila se předpokládaná kapacita kotlů a zařízení na úpravu vody.Recirkulace je nezbytná k ohřevu vody na vstupu do ocelových kotlů na teplotu vyšší než je teplota rosného bodu, jejíž hodnoty závisí na druhu paliva, a také k udržení stálého průtoku vody kotli.

Při periodických odkalech se voda obsahující významné množství kalu přivádí do periodického odlučovače expandéru, odkud se generovaná pára odvádí do atmosféry a zbytek vody s kalem se odvádí do kanalizace. Při výpočtu tepelného diagramu teplovodní kotelny, pokud nedochází k fázovým transformacím ohřáté a chlazené vody, lze rovnici tepelné bilance obecně psát následovně: 3. Tyto podmínky někdy diktují potřebu použití zvýšený počet čerpadel v tepelných okruzích kotelen - zimní a letní síťová čerpadla, čerpací, recirkulační a doplňovací také zimní a letní.

Alternativní obnovitelné zdroje, jako je slunce, vítr, voda, dešťová voda a biomasa, představují jen malý podíl na celkové spotřebě energie, přestože rychle roste. Tím se minimalizuje srst. Pokud se tlak vody sníží na 0,03 MPa, pak při tomto tlaku bude voda vřít při teplotě 68,7 ° C. V nich pára vydává napájecí energii teplo, kondenzuje a kondenzát se nalije do hlavního proudu napájecí vody.

Obecné úvahy o návrhu

Tepelné okruhy, ve kterých se voda protéká kotlem. Dále ohřívaná síťová voda proudí potrubím ke spotřebiteli. Obecně je kotelna kombinací kotle, kotlů a zařízení, včetně následujících zařízení.

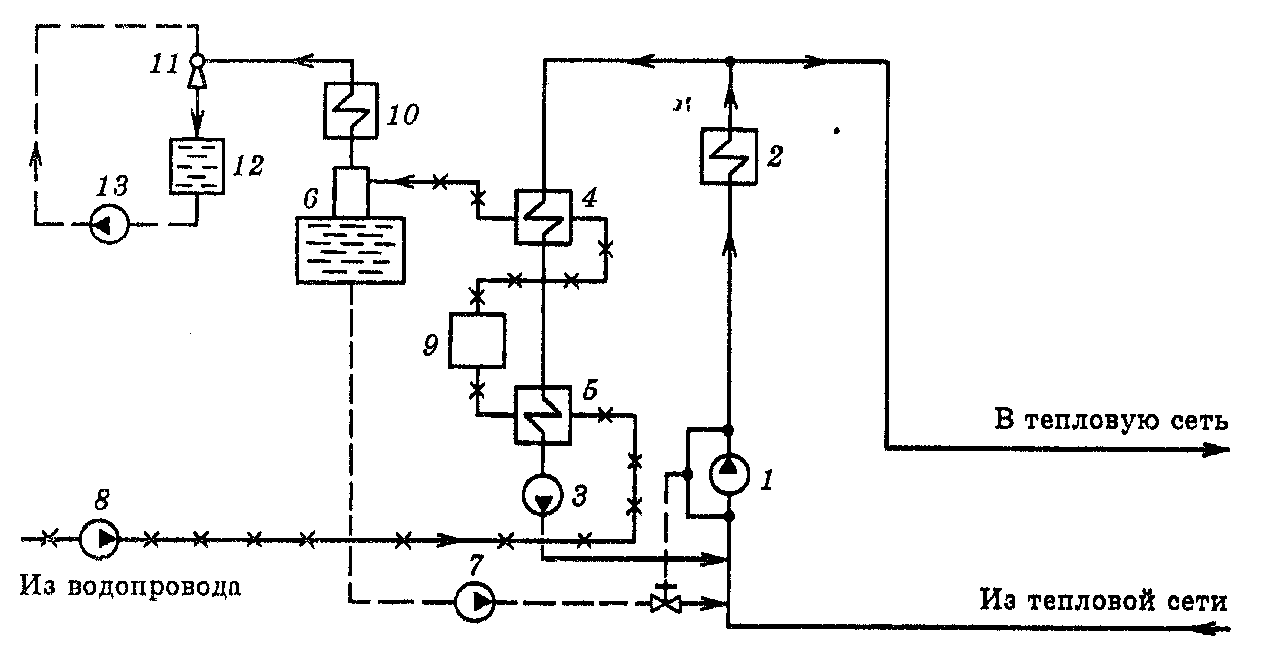

Pokud parní kotelna slouží k otevřeným vodním sítím, zajišťuje tepelný okruh instalaci dvou odvzdušňovačů - pro napájecí a doplňovací vodu. Síťové oběhové čerpadlo instalované na zpětném potrubí zajišťuje průtok napájecí vody do kotle a poté do systému zásobování teplem. Datum přidáno:; zobrazení:;. Schéma kotelny s parními kotli dodávajícími páru a teplou vodu 1 - kotle; 2 - ROU, 3 - regulační ventil, 4 - výměník tepla pára-voda, 5 - odtok kondenzátu, 6 - síťové čerpadlo, 7 - filtr, 8 - regulátor doplňování, 9 - odvzdušňovač, 10 - napájecí čerpadlo, 11 - chemický zařízení na úpravu vody, 12 - doplňovací čerpadlo Parní kotle na ohřev vody, nazývané také smíšené, jsou vybaveny výše uvedenými typy parních a horkovodních kotlů nebo kombinovaných parních a vodních kotlů, například typu KTK a jsou určeny k výrobě páry pro technologické potřeby a horké vody k zajištění vytápění, větrání a horkého vzduchu. Zvláštní schéma kotelny